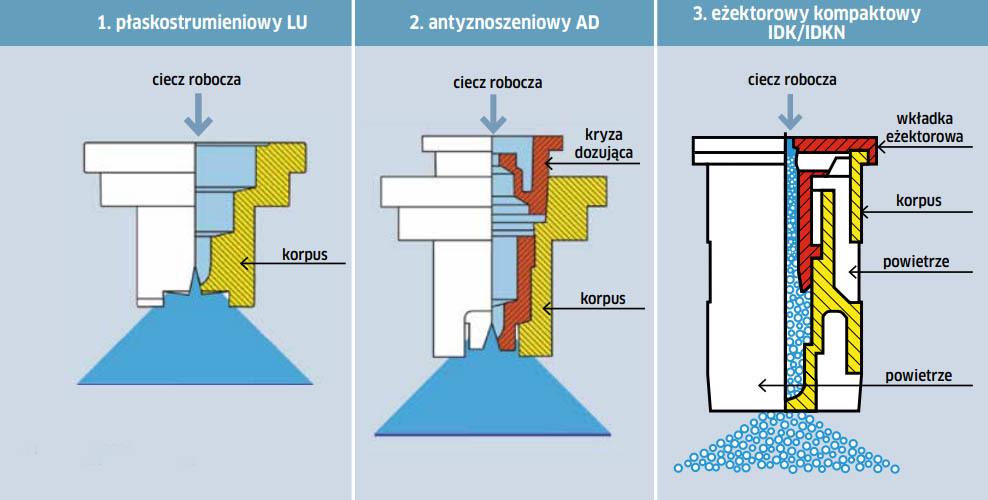

Generalizując, wszystkie rozpylacze działają na zasadzie atomizacji (rozbijania) cieczy na drobne kropelki. Typów rozpylaczy jest kilka i nie wymieniamy ich wszystkich, a skupimy się na zasadzie działania. Zacznijmy od zwykłego rozpylacza płaskostrumieniowego (rys. 1.). Stosowany jest coraz rzadziej ze względu na podatność wytwarzanego strumienia na znoszenie. Aby uniknąć strat, lepiej zastosować rozpylacze antyznoszeniowe płaskostrumieniowe (rys. 2.), w których drobne krople eliminuje kryza dozująca.

Plusy rozpylaczy eżektorowych

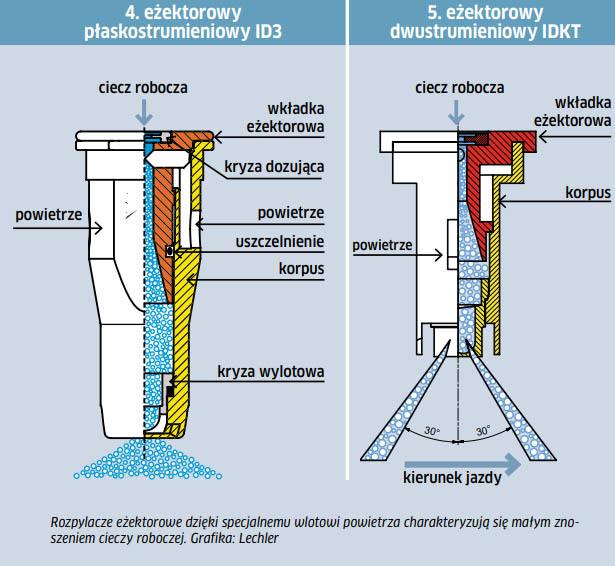

Większą odporność oprysku na znoszenie zapewniają rozpylacze z powietrzem zasysanym w strumień cieczy (rys. 3., 4., 5.). Różnią się one zasadniczo od rozpylaczy konwencjonalnych. Charakterystyczne jest to, że powietrze jest zasysane przez podciśnienie, wytwarzane w korpusie dyszy, a następnie mieszane z cieczą opryskową. W efekcie liczba drobnych kropel jest mniejsza niż dla rozpylaczy antyznoszeniowych. Przykładowe typy rozpylaczy eżektorowych to: ID3, IDK/IDKN oraz IDKT.

Co sprawia, że powietrze jest zasysane do rozpylacza?

Otóż, ciecz przepływając przez zwężkę w rozpylaczu, zgodnie z prawem Bernoulliego, zwiększa swoją prędkość (nie ciśnienie!), ponieważ jej energia potencjalna jest zamieniana na energię kinetyczną. Większa prędkość cieczy w zwężonym odcinku rozpylacza powoduje spadek jej ciśnienia i dzięki temu w rozpylaczach eżektorowych w strumień cieczy zasysane jest powietrze z zewnątrz. Po wylocie z rozpylacza ciecz rozchodzi się na boki i najpierw tworzy równomierny strumień kropli, który w miarę opadania w dół rozchodzi się na boki. Dodatkowe powietrze wprowadzone w strumień cieczy zwiększa uporządkowanie kropel i w pewnym stopniu ogranicza ich znoszenie.

Jak są oznaczane rozpylacze?

Każdy rozpylacz, niezależnie od producenta, musi być oznakowany, co reguluje norma ISO 10625. O wielkości szczeliny rozpylacza, a tym samym o wydatku cieczy w l/min przy 3 barach, informuje kolor rozpylacza. Przykładowo rozmiar 05 (kolor brązowy) oznacza, że przy ciśnieniu 40 psi (2,76 bara) przez rozpylacz przepłynie 0,5 galonu amerykańskiego (1,89 l/min) cieczy. Zatem rozpylacz z oznaczeniem 05 przy ciśnieniu 3 barów ma wydatek 1,97 l/min.

W przypadku rozpylaczy z certyfikatem ISO, przy stałym ciśnieniu wydajność oprysku zmienia się proporcjonalnie do rozmiaru rozpylacza. Przy ciśnieniu 3 barów na każde „005” w oznaczeniu rozmiaru przekłada się na wydatek większy o 0,2 l/min. Tym samym rozpylacz 03 (z wydatkiem 1,2 l/min) ma dwukrotnie większą wydajność niż rozpylacz 015 (0,6 l/min).

Oznaczenie dostarcza również informacji o materiale, z jakiego wykonano kryzę opryskową: stal nierdzewna, tworzywo, ceramika. Jak rozszyfrować oznaczenia rozpylaczy? Patrz grafiki.

Kąt oprysku rozpylacza

Ważnym parametrem jest szerokość strumienia, która wynika z kąta oprysku (np. 80 lub 120 stopni) i wysokości rozpylaczy nad obszarem docelowym. Na kąt oprysku i dokładność rozprowadzania cieczy może mieć wpływ również ciśnienie, więc aby uzyskać równomierne rozprowadzenie cieczy, należy przestrzegać zalecanego ciśnienia i minimalnej wysokości przy danym rozstawie rozpylaczy, np. kąt strumienia cieczy 120 stopni jest odpowiedni dla odległości rozpylacza od powierzchni 40–60 cm. Do prawidłowego ustawienia parametrów są specjalne tabele opryskowe.

Należy jednak pamiętać, że wartości te mogą różnić się przy niskim i wysokim ciśnieniu z powodu fizycznego załamania strumienia. W takim przypadku efektywna szerokość strumienia cieczy opryskowej jest zwykle mniejsza niż wartość teoretyczna.

Jak dużą kroplę generuje rozpylacz?

Ważną rolę w doborze odpowiedniego rozpylacza odgrywa wielkość kropli. Czołowi producenci klasyfikują rozmiary kropli zgodnie z międzynarodową klasyfikacją BCPC (ang. British Crop Protection Council).

Do pomiaru wielkości kropli stosuje się dopplerowski miernik laserowy. Rozpylacze są dzielone na klasy pod względem wielkości kropli: ekstremalnie grubokropliste, bardzo grubokropliste, grubokropliste, średniokropliste, drobnokropliste.

Parametry robocze rozpylaczy

Oczywiście, żaden rozpylacz nie wytwarza w 100% identycznych kropel, dlatego tworzy się rozkład częstotliwości wielkości wytwarzanych kropel. Kluczowa jest średnia średnica objętościowa (MVD). Innymi słowy – jest to wartość średnia, od której połowa objętości wylatującej cieczy jest rozpylana w mniejsze krople, a połowa w większe.

Drugą kluczową liczbą jest VD10 (średnica objętościowa). Parametr ten określa udział drobnych kropel, które są bardziej podatne na znoszenie. Zwiększenie ciśnienia opryskiwania powoduje zarówno zmniejszenie przeciętnej średnicy kropli (MVD), jak i zwiększenie liczby kropel drobnych (VD10). Z reguły im większa szczelina w rozpylaczu, tym większe krople.

L. Schloetmann, opr. aj