Jak każda zaawansowana technologia, siłowniki hydrauliczne nie są pozbawione problemów. Niestety, ich awarie zwykle oznaczają kosztowne przestoje. Poniżej przyjrzymy się bliżej najczęściej występującym typom usterek tych elementów. A także wyjaśnimy, co je powoduje, jak sobie z nimi radzić i jak ich unikać.

Jak działa hydraulika siłowa w ciągnikach?

Zasada działania siłownika hydraulicznego jest równie prosta jak jego konstrukcja. Najczęściej spotyka się siłowniki jedno- i dwustronnego działania oraz siłowniki płaskie i przelotowe. Istnieją także siłowniki teleskopowe, tandemowe, obrotowe, wahadłowe (wahliwe). Do tego jeszcze – pojedyncze i podwójne. W każdym przypadku nośnikiem energii jest ciecz robocza. Aby kumulowała ona energię, potrzebna jest odpowiednia jej gęstość. Dlatego właśnie w celu właściwego funkcjonowania siłowników, konieczne jest zastosowanie specjalnych olejów hydraulicznych. Poprzez wykorzystanie pompy ciecz roboczą pod postacią oleju hydraulicznego wprowadza się do komory, co skutkuje przesunięciem tłoka. W przypadku modeli jednostronnego działania tłok przemieszcza się w kierunku stopy, wykonując pracę, jednocześnie sprężając sprężynę zwrotną. Po osiągnięciu celu sprężyna rozpręża się, powodując cofnięcie tłoka i wypchnięcie oleju hydraulicznego z komory. W przypadku modeli dwustronnego działania olej naprzemiennie wprowadza się do obu komór. W rezultacie nacisk na tłok zachodzi z tą samą siłą w obu kierunkach. To umożliwia precyzyjną kontrolę ruchu posuwisto – zwrotnego tłoka oraz efektywną pracę urządzenia. Każdy system hydrauliczny pracując zużywa się, prędzej czy później będzie wymagał serwisu lub części zamiennych.

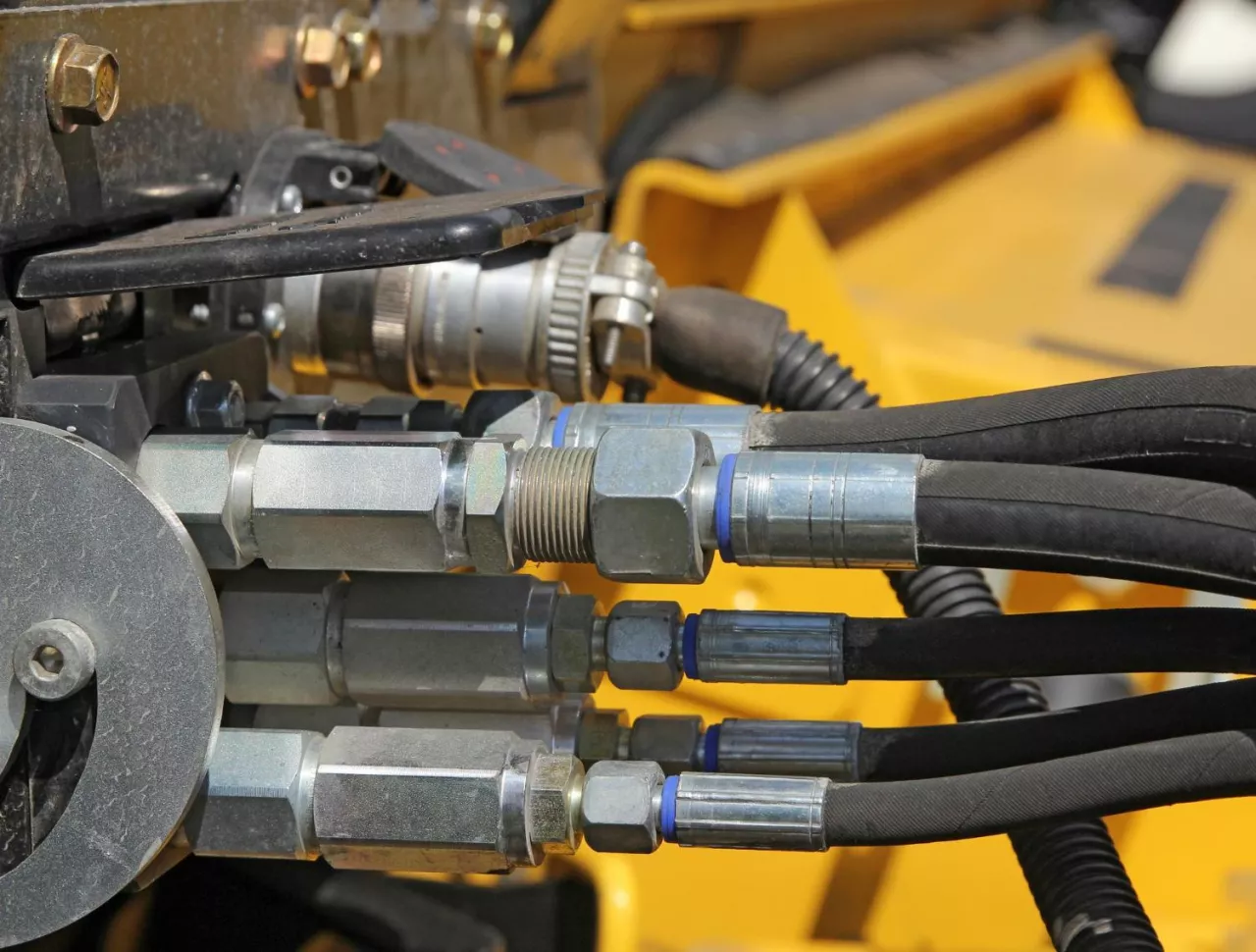

Pompy, siłowniki hydrauliczne, filtry oleju hydraulicznego i przewody znajdziesz tutaj!

Najczęstsze awarie siłowników hydraulicznych

Usterki siłowników hydraulicznych w ciągniku rolniczym mogą znacząco wpłynać na efektywność i niezawodność systemów, w których się ich używa. Jednym z powszechnych problemów jest wyciek oleju hydraulicznego, który może wynikać z uszkodzonych uszczelek lub nieszczelności w przewodach hydraulicznych. Zanieczyszczenia cieczy roboczej stanowią kolejne wyzwanie, prowadząc do zużycia elementów siłownika i utraty wydajności. Uszkodzenia tłoka czy cylindra są również częstą przyczyną problemów, wynikającą z niewłaściwej konserwacji lub używania nieodpowiednich olejów. Problemy z zaworami hydraulicznymi mogą zaś prowadzić do niestabilnego działania siłownika, utraty siły lub nawet całkowitej awarii. Przegrzewanie oleju hydraulicznego, niewłaściwe napięcie, a także uszkodzenia mechaniczne są kolejnymi kwestiami, które mogą zakłócić prawidłowe funkcjonowanie siłowników hydraulicznych. Wibracje, zawieszenia i zacinki, zwłaszcza w mechanizmach, stanowią dodatkowe wyzwania.

Wiedza na temat tych charakterystycznych problemów oraz systematyczne monitorowanie stanu siłowników są kluczowe dla utrzymania optymalnej wydajności maszyn. A także do zapobiegania kosztownym przestojom spowodowanym tymi awariami. Dodać należy, że zwykle usterki tych elementów oznaczają dużą stratę czasu. Jest tak, ponieważ praktycznie nie da się ich naprawić lub zregenerować na miejscu. W grę wchodzi zwykle jedynie wymiana. Dlatego warto mieć pod ręką części do układów hydraulicznych, uszczelki i filtry.

Wycieki oleju oleju hydraulicznego

Wycieki oleju w siłowniku hydraulicznym stanowią powszechny problem. Może on radykalnie wpłynąć na sprawność i niezawodność hydraulicznych systemów napędowych. Główne przyczyny tego zjawiska obejmują uszkodzone uszczelki, nieszczelności w przewodach hydraulicznych oraz zużycie komponentów. W momencie gdy olej zaczyna wyciekać, może to prowadzić do utraty ciśnienia i efektywności siłownika. A także powodować zanieczyszczenie otoczenia. Dlatego też przypadku jego wystąpienia konieczne jest szybkie postępowanie w celu zminimalizowania szkód.

Pierwszym krokiem jest zidentyfikowanie miejsca wycieku, co umożliwia skoncentrowanie się na konkretnej awarii. Następnie konieczne jest naprawienie uszkodzonych uszczelek lub elementów. A także dokładne wyczyszczenie obszaru wycieku, aby uniknąć dalszych problemów zanieczyszczeń. Zapobieganie takim problemom wymaga systematycznej konserwacji. Regularne przeglądy techniczne, wymiana zużytych elementów uszczelniających i monitorowanie stanu technicznego siłowników hydraulicznych to kluczowe elementy utrzymania sprawności systemu. Dodatkowo stosowanie dobrej jakości oleju hydraulicznego i przestrzeganie zaleceń producenta dotyczących częstotliwości wymiany filtrów w układzie hydraulicznym pozwala na wydłużenie żywotności uszczelek i elementów mechanicznych. A tym samym pozwala zminimalizować ryzyko ewentualnej awarii.

Zanieczyszczenia oleju hydraulicznego

Zanieczyszczenia oleju hydraulicznego w siłowniku hydraulicznym stanowią istotne wyzwanie dla niezawodności i efektywności hydraulicznych systemów napędowych. Główne przyczyny tego problemu obejmują cząstki stałe, osady, czy nawet zanieczyszczenia w postaci pyłów atmosferycznych. Te mogą prowadzić do zużycia elementów siłownika, jak również do uszkodzenia uszczelek i zaworów. Dodatkowo w przypadku silnie zanieczyszczonego oleju hydraulicznego, istnieje ryzyko utraty właściwości smarujących, co może przyspieszyć proces zużycia układu.

Postępowanie w przypadku tego rodzaju problemów obejmuje przede wszystkim dokładne oczyszczenie systemu oraz wymianę cieczy roboczej. Również filtry hydrauliczne odgrywają ważną rolę w zatrzymywaniu cząstek zanieczyszczeń. Dlatego też regularna ich wymiana jest niezbędna. W miarę postępu prac konieczne jest ponadto monitorowanie stanu czystości cieczy roboczej. To bowiem pozwala na wczesne wykrycie ewentualnych problemów i zapobieganie poważnym uszkodzeniom. Zapobieganie zanieczyszczeniom oleju to przede wszystkim przestrzeganie ścisłych standardów czystości podczas obsługi i konserwacji systemu. A także regularna jego wymiana, stosowanie wysokiej jakości filtrów hydraulicznych oraz dbałość o czystość otoczenia pracy. Praktyki te pozwolą uniknąć problemu. A jednocześnie pozwolą utrzymać optymalnej wydajności siłownika i systemu.

Uszkodzenia tłoka lub cylindra siłownika hydraulicznego

Uszkodzenia tłoka lub cylindra w siłowniku hydraulicznym mogą stanowić znaczące zagrożenie dla niezawodności całego systemu. Przyczyny tego rodzaju awarii mogą obejmować nadmierne obciążenie, nieprawidłowe smarowanie, zużycie uszczelek, czy też korozję. W przypadku nadmiernego obciążenia tłok może ulec deformacji lub pęknięciu. To zaś prowadzi do utraty sprawności i zmniejszenia mocy siłownika.

Nieprawidłowe smarowanie, z kolei, może prowadzić do nadmiernego zużycia tłoka i cylindra, powodując uszkodzenia mechaniczne. Postępowanie w przypadku uszkodzenia tłoka lub cylindra zazwyczaj obejmuje ich naprawę albo wymianę. To zaś najczęściej wymaga precyzyjnych umiejętności i specjalistycznego sprzętu.

Konieczne jest także zidentyfikowanie i rozwiązanie pierwotnych przyczyn uszkodzeń. Tak, aby uniknąć ich powtarzania się. Zapobieganie uszkodzeniom tych elementów wiąże się głównie z prawidłowym utrzymaniem systemu. Składa się nań regularna konserwacja, sprawdzanie i wymiana zużytych uszczelek. Do tego również – monitorowanie parametrów pracy oraz przestrzeganie zaleceń producenta dotyczących obciążeń i smarowania. Dodatkowo warto też unikać nadmiernego obciążania systemu. A także w miarę możliwości eliminować elementy korodujące.

Przegrzewanie oleju hydraulicznego

Przegrzewanie oleju hydraulicznego w siłowniku to problem, który może spowodować poważną awarię. Główne jego przyczyny obejmują nadmierne obciążenia, niestabilne ciśnienie, niewłaściwą pojemność chłodzenia oraz niewłaściwy rodzaj lub stan cieczy roboczej. Nadmierna eksploatacja, w tym przekraczanie dopuszczalnych granic ciśnienia i temperatury, także może prowadzić do degradacji właściwości smarujących oleju. A to z kolei skutkuje jego przegrzewaniem. Konieczne jest wtedy pilne postępowanie w celu zminimalizowania szkód. Pierwszym krokiem jest tutaj identyfikacja i eliminacja przyczyn przegrzewania. To zaś zwykle obejmuje dostosowanie parametrów pracy, sprawdzenie i poprawę chłodzenia oraz stosowanie oleju o odpowiednich właściwościach. W niektórych przypadkach koniecznością może okazać się również zastosowanie dodatkowych systemów chłodzenia, takich jak chłodnice układu hydraulicznego.

Zapobieganie przegrzewaniu wymaga systematycznego monitorowania parametrów pracy oraz przestrzegania zaleceń producenta dotyczących ciśnienia i temperatury. A także regularnej konserwacji systemu. Stosowanie dobrej klasy oleju hydraulicznego, dbałość o właściwe ciśnienie i chłodzenie oraz unikanie nadmiernych obciążeń to także ważne środki zapobiegania tej usterce.

Niewłaściwe ciśnienie w układzie hydraulicznym

Niewłaściwe ciśnienie w układzie hydraulicznym to stosunkowo rzadka przyczyna awarii. Jednak szczególnie w mocno obciążonych systemach może do takiej awarii dojśc. Przyczyny tego rodzaju nieprawidłowości mogą obejmować nieprawidłowe ustawienia zaworów sterujących, wycieki oleju, awarie pompy hydraulicznej, czy też niestabilności w pracy układu. Niskie ciśnienie może skutkować utratą siły i nieprawidłowym działaniem siłownika.

Z kolei zbyt wysokie – może prowadzić do uszkodzeń mechanicznych, a nawet do awarii strukturalnych. Postępowanie w przypadku niewłaściwego ciśnienia obejmuje przede wszystkim zidentyfikowanie przyczyn nieprawidłowości i dostosowanie ustawień albo naprawę uszkodzonych komponentów. W razie konieczności należy również sprawdzić i skorygować parametry pompy hydraulicznej oraz dokładnie przetestować pracę zaworów.

Zapobieganie awarii takiego pochodzenia wymaga regularnego monitorowania parametrów pracy systemu, przeglądów technicznych. A także przestrzegania norm i zaleceń producenta dotyczących ciśnienia pracy i ustawień zaworów. Jak w przypadku innych przyczyn, ważna jest regularna konserwacja i dbałość o właściwe funkcjonowanie zaworów sterujących. A także stosowanie się do wytycznych producenta.

Uszkodzenia mechaniczne i wibracje w układzie hydraulicznym

Uszkodzenia mechaniczne i wibracje w siłowniku hydraulicznym stanowią poważne wyzwania dla jego sprawności i trwałości. Przyczyny tego rodzaju problemów mogą obejmować nadmierne obciążenia, uderzenia oraz nieprawidłowe smarowanie. A także zużycie mechaniczne elementów. Nadmierne obciążenia mogą prowadzić ponadto do deformacji tłoka, cylindra, lub innych krytycznych części. Natomiast uderzenia i wibracje wpływają negatywnie na stabilność systemu, co skutkuje poważniejszym uszkodzeniem mechanicznym. Także w takiej sytuacji postępowanie obejmuje identyfikację uszkodzonych elementów oraz ich naprawę lub wymianę.

W przypadku niepożądanych wibracji konieczne jest sprawdzenie i ewentualna wymiana tłumików drgań. A także zidentyfikowanie źródła problemu, tak aby skutecznie je wyeliminować. Zapobieganie uszkodzeniom mechanicznym związanych z wibracjami wymaga przede wszystkim monitorowania parametrów pracy oraz unikania nadmiernych obciążeń systemu. Przyda się także jego regularna konserwacja. A także – koniecznie – stosowanie wysokiej jakości oleju hydraulicznego. Niezbędne będą również regularne przeglądy techniczne, szczególne nadzorowanie podczas eksploatacji. Z kolei eliminacja czynników prowadzących do niepożądanych drgań to gwarancja utrzymania integralności mechanicznej siłownika hydraulicznego.

Jeśli masz problemy z instalacją hydrauliczną w swoim ciągniku pomoc z doborem części znajdziesz w sklepie rolniczym Mizar.