Produkcja w Metz odbywa się na dwóch liniach montażowych. Na jednej powstają pras zwijające Variant, Rollant i Rollant Uniwrap. Druga jest przeznaczona do pras kostkujących Quadrant. Zakład może produkować każdego dnia wszystkie rodzaje maszyn z wybranymi przez klientów opcjami. Taka organizacja pracy pozwala na bardzo dużą elastyczność i reagować płynnie na popyt na dany typ maszyny.

Wraz z podjęciem decyzji o uruchomieniu nowej serii pras Claas Variant 500, co miało miejsce w listopadzie 2022 roku, fabrykę podzielono na trzy główne sekcje: prefabrykację, lakiernię i linie montażowe.

Kontrola i jeszcze raz kontrola

Dla zagwarantowania wysokiej jakości produkcji w całym procesie, wdrożono pięć punktów audytowych. Są to kontrole jakości: spawania, malowania, podwójna kontrola linii montażowych oraz kontrola końcowa. Co istotne, prowadzone są codzienne kontrole wszystkich komponentów wybranych losowo z gotowych do wysyłki maszyn.

Punkt #1. Kontrola jakości spawania

– Większość elementów spawanych, które produkujemy w warsztacie prefabrykacji, przechodzi przez kontrolę jakości numer jeden. Sprawdzana jest geometria części, estetyka i jakość spawów. Może to wydawać się banalne, ale patrzymy, czy spaw jest umieszczony we właściwym miejscu, czy jest poprawnie wykonany i czy poziom jakości jego wykończenia jest prawidłowy – mówi Lionel Catoni, kierownik produkcji.

Sprawdzone korpusy pras, po dokładnym wymierzeniu rozstawów i dodatkowym przeszlifowaniu powierzchni, kierowane są do dalszej obróbki, w tym do kąpieli w roztworach trawiących, a dalej do malowania.

Punkt #2. Kontrola jakości malowania

Dokładnie pomalowane korpusy, są kontrolowane pod kątem grubości lakieru i innych parametrów którą wpływają na trwałość malowania. Cały proces malowanie jest w pełni zautomatyzowany i sterowany przez system komputerowy.

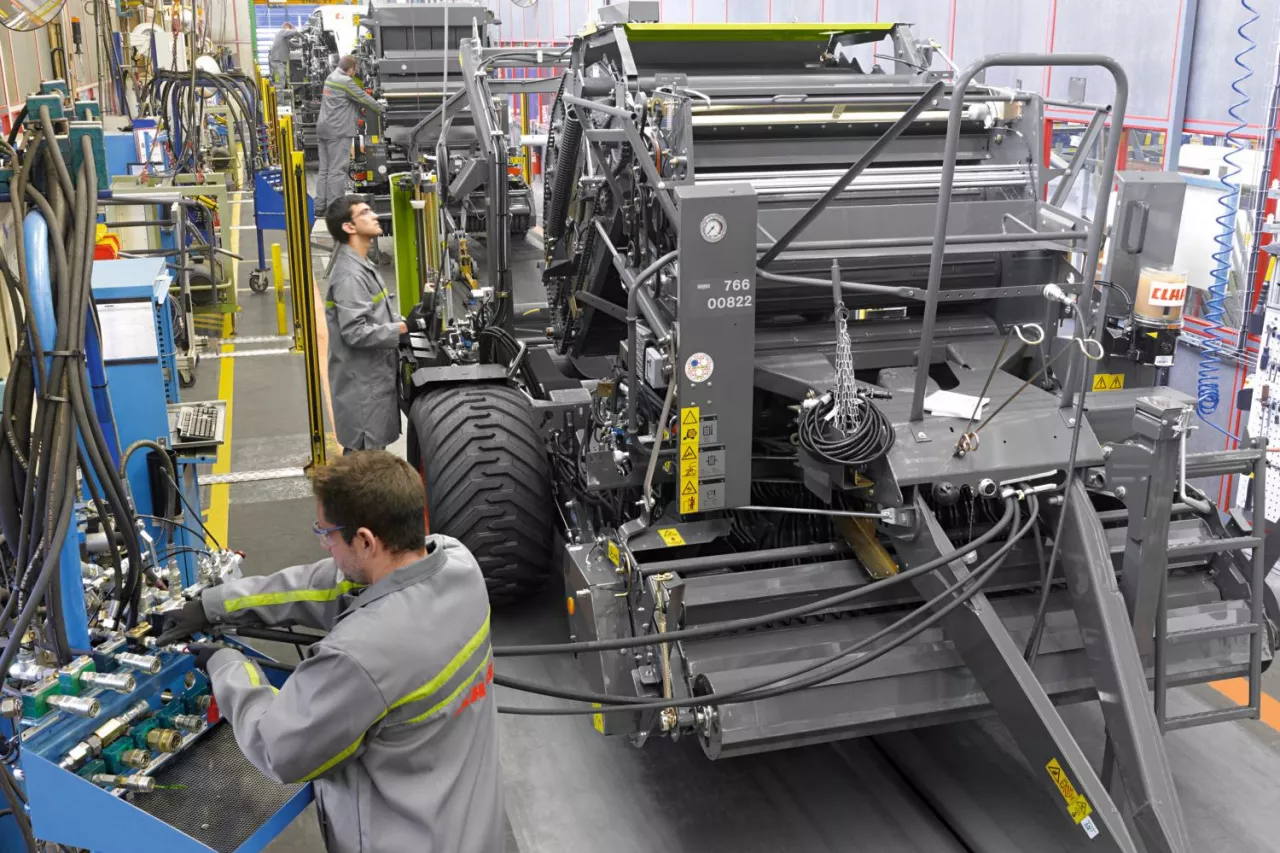

Punkt #3a. Kontrola jakości montażu – wstępna

– Znajdujemy się w punkcie montażu pras zwijających. Tu do korpusu mamy już zamontowane pasy, obudowę, wirnik, skrzynię, podbierak i część elektryczną. Jest to stan, w którym mechanizmy prasy są praktycznie w komplecie. Czekają tylko na dodanie kół i zamknięcie w zewnętrznej obudowie – wyjaśnia Brice Nimeskern, kierownik ds. pras zwijających.

Zanim jednak to nastąpi, do akcji wkracza kontrola jakości. Przez to, że maszyna ze wszystkimi swoimi modułami jest w pełni odsłonięta, nic nie ukryje się przed okiem kontrolera, który ocenia kompletność montażu. Na tym etapie kontroli sprawdza się złożenie detali, a także weryfikuje wszystkie wcześniejsze kontrole jakości.

Punkt #3b. Kontrola jakości montażu – zamykająca

Druga, zamykająca kontrola jakości na linii montażowej obejmuje prasę wyposażoną w tylną pokrywę, wszystkie elementy hydrauliczne, koła i łańcuchy napędowe rolek. Kontroler sprawdza wszystkie połączenia, dokręca też kluczem hydraulicznym wszystkie śruby.

Wszechobecna elektronika wspomaga audyt. Na monitorach wyświetlane są zbliżenia poszczególnych podzespołów. Zdjęcia pochodzą z zamontowanych kamer, które filmują dany fragment maszyny. Zadaniem inspektora jest zatwierdzenie na "tak" lub "nie" zgodnie z pytaniami podawanymi przez system, i tym samym zatwierdzając lub odrzucając dane zdjęcie.

Punkt #4. Kontrola jakości pracy maszyny – końcowa

Czas na kontrolę rozruchu. Prasa, w pełni złożona, stoi już na własnych kołach. W punkcie kontrolnym zostaje uruchomiona klasycznie, tak, jakby była sprzęgana z ciągnikiem. Są więc WOM, gniazda elektryczne i hydrauliczne.

– Testowaniu podlegają wszystkie funkcje urządzenia: części elektryczne, hydrauliczne, mechaniczne. Szczególną uwagę zwraca się na sprawdzenie prowadzenia pasów. To od ich dobrej współpracy ze wszystkimi rolkami i mechanizmami zależy finalna jakość beli słomy, siana czy zielonki – tłumaczy Brice Nimeskern, kierownik ds. pras zwijających.

Żelaznym punktem jest podświetlanie punktowym reflektorem krawędzi pasów w czasie ruchu. Pozwala to skorygować szczeliny między pasami i wykryć potencjalne nierówności transmisji, które mogą w przyszłości rzutować na jej trwałość.

Jeśli prasa przejdzie pomyślnie test rozruchowy, otrzymuje niebieską naklejkę: "rozruch OK". Jest to pierwsza z trzech naklejek, które trafiają na główną etykietę kontroli, przytwierdzonej do maszyny. Oprócz naklejki za "rozruch", znajdą się też kolejne: za "kontrolę końcową" i "wysyłkę".

Punkt #5. Kontrola finalna

Prasy docierają do ostatniego stanowiska kontrolnego. – Na tym etapie przeprowadzimy ostateczne oględziny maszyny z kontrolą części lakierowanych, połączeń hydraulicznych, regulacji i spasowania karoserii – wyjaśnia Cederic Zimoch, dyrektor produkcji o swojsko brzmiącym nazwisku. Prasa, przy której się zatrzymuje, produkowana jest akurat dla polskiego dilera firmy Agrimasz z Niepruszewa koło Poznania

I także to stanowisko wyposażone jest w monitory, które wyświetlają obrazy newralgicznych punktów zmontowanej maszyny. Potem maszyna jest wprowadzona do fabrycznego systemu SAP. Cyfrowemu zapisowi podlega nie tylko gotowy produkt, czyli prasa, ale również jej newralgiczne części, jak: pasy, blok hydrauliczny, przekładnia, spawane ramiona i rotor.

Dzięki temu w przypadku awarii maszyny w trakcie sezonu Claas ma pełną identyfikowalność części. Pozwala to lokalnemu serwisowi zareagować tak, aby pomóc klientowi.

Po tym etapie kontroli nowa prasa jest gotowa na wyjazd w świat. Uzyskuje więc kolejną niebieską naklejkę "kontrola końcowa ok".

Punkt #ekstra: audyt

A teraz kilka słów o bardzo ciekawym dziale, który można określić jako demontaż! To dział audytu, którego zadaniem jest… rozkręcić nowo wyprodukowaną prasę i dodatkowo prześledzić etapy jej produkcji.

– Zadanie naszego zespołu polega na przeprowadzeniu audytu produktu. Wybieramy więc losowo maszynę i bierzemy ją pod lupę – mówi Marcel Schneider, kierownik ds. jakości.

Sprawdzana jest zgodność prasy z konfiguracją i zamówieniem klienta. Ocenie podlega też czystość maszyny na wyjściu z linii montażowych i jej działanie. Wyznaczone punkty łączone za pomocą śrub - badane są kluczem dynamometrycznym. Następnie maszyna jest uruchamiana i testowane jest:

► ustawienie łańcuchów, otwieranie i zamykanie klap;

► podbieracz, ruch ramion napinających pasy, hydraulika, luz pasów;

► działania noży (ich podnoszenie i opuszczanie);

► rotor ze zgarniaczem i nożami;

► zespół hamulcowy i różne czujniki.

Analiza nieprawidłowości

Po zakończeniu audytu zbiera się zespół składający się z pracowników produkcji, jakości oraz działu badań i rozwoju. Wszystkie znalezione błędy są drobiazgowo analizowane. Finalnie powstaje protokół z celami, które należy osiągnąć, aby ulepszyć produkt.

Ten audyt produktu jest częścią ciągłego doskonalenia pras Claas w fabryce w Metz. Celem jest stałe ulepszanie produktu, zwiększanie wymagań dotyczących dostaw i jakości. Udoskonalając sprzęt Claas przeprowadza też wizyty u klientów, aby przyjrzeć się maszynom w działaniu i omówić z klientami ich spostrzeżenia, co buduje zaufania do marki i dealera.

opr. Jan Józefowicz, źródło: Claas